攀枝花鐵(tiě)礦密地鐵選礦廠日處理約4萬t,用弱磁選機回收釩鈦磁鐵礦,拋棄的弱磁選(xuǎn)尾礦約占50%。該尾(wěi)礦(kuàng)即為攀枝花鋼鐵(tiě)廠選鈦廠的入選原料,其伴生組分多,賦存狀態複雜,給綜合利用帶來了一定的困難(nán)。攀枝花鋼鐵廠(chǎng)所在的攀西地區擁有占世界35.17%、占中國90.45%的鈦資源儲量。攀鋼(gāng)每年開采釩鐵鈦磁鐵礦1150萬t,其中鈦約有120萬t。然而,每年進(jìn)入攀鋼鋼鐵生產流(liú)程的鈦隻有50%被回收利用,而且因技術有限,主流程隻能(néng)選別粒徑在0.045mm以(yǐ)上的磁(cí)尾鈦鐵礦,粒徑在0.045mm以下的微細(xì)粒級磁尾鈦鐵礦被排入尾礦壩堆存,既汙染環境又浪費資源。更令人擔憂的是,隨著選礦廠鐵精礦品位的提高(gāo),自(zì)1995年以來磁尾鈦鐵礦(kuàng)粒徑呈現出越來越細化的趨勢:1995年,微細粒(lì)級鈦鐵礦占磁尾鈦鐵礦的35%~40%;2000年,微細粒(lì)級鈦鐵礦占磁尾鈦鐵礦(kuàng)的55%~60%;2001上半年,微細粒級鈦鐵礦占磁尾鈦鐵礦的65%~70%。

目前,選礦(kuàng)廠準備對(duì)其破碎車間進行技術改造,改造後微細粒級鈦(tài)鐵礦占磁尾(wěi)鈦鐵礦的比例將達到70%以上(shàng)。鑒於上述情況,強化對(duì)微細粒(lì)級磁尾鈦鐵礦的回收乃是當務之急,為此,贛州有色研究所利用SLon-1500立環脈(mò)動高梯度磁選機開展了回收微細粒級鈦鐵礦的工業試驗研究。

1、磁(cí)選機的結構和選別特性

SLon型高梯度(dù)磁選機主要由脈(mò)動機構、激磁線圈、鐵軛(è)和轉環組成。選別時,轉環(huán)作順(shùn)時針旋轉,礦漿從給礦鬥給(gěi)入,沿上鐵軛縫隙流經轉環,礦漿中的磁性顆粒(lì)被吸附在磁介質表麵上,由轉環帶至頂部無磁場區,被衝洗(xǐ)水衝入精礦(kuàng)鬥,非磁性顆粒則沿下鐵軛縫(féng)隙流入尾礦鬥排走。

該機的轉環為立式(shì)旋轉,對於每一組(zǔ)磁介(jiè)質而(ér)言,衝洗精礦的方向與給礦方向相(xiàng)反,粗顆粒不必穿過磁介質堆便可(kě)被衝洗出來。該機的脈動機構驅動礦漿產生脈動,使位於分選(xuǎn)區磁介質堆中的(de)礦粒群保持鬆(sōng)散狀態,磁性礦粒能盡快穿過磁介質(zhì)堆進入到尾礦中去。反衝精礦和礦漿脈動可防止磁(cí)介質堵塞;脈(mò)動分選可(kě)提(tí)高磁性精礦的質量。這些措施保證了該機具有較大的富集比,較高的分選效率和較強的適應能力。

2、入選原料的性質

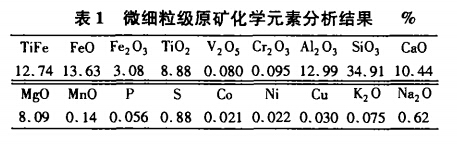

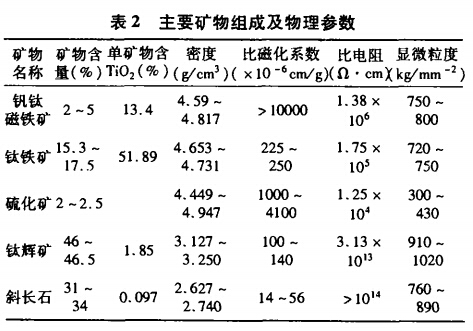

入選的微細粒級(jí)鈦鐵礦來自攀鋼選鈦廠篩分車間的高效濃縮(suō)分級箱和(hé)φ9m濃(nóng)密機的溢流,其多(duō)元(yuán)素分析結果見表1,主要礦物組成及物理參數見表2。

微細粒級中的鈦金屬主(zhǔ)要分布(bù)在-0.045~+0.010mm的範圍內,其分布率達80%左右,因此-0.045~+0.01mm粒級中的鈦是(shì)主要回收對象。攀鋼選鈦廠微(wēi)細粒級鈦鐵礦的TiO2含量低,鈦鐵礦與鈦輝石的密度和磁性差異小,礦石粒度細,含泥(ní)量(liàng)大,屬於難選細泥(ní)。

3、磁選生產試驗

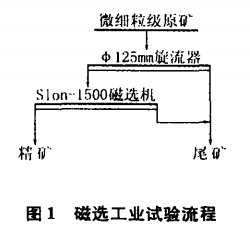

3.1、試驗流(liú)程

試驗流程如圖1所示。由於(yú)微細粒級原礦為高效濃縮分級箱(xiāng)和φ9m濃(nóng)密(mì)機的溢流,濃度很低。僅3%左右,因此(cǐ)需先經φ125mm旋流器脫水並(bìng)脫去-10μm微泥。旋流器沉砂濃度為(wéi)25%~30%,TiO2品位提高到10%以上,用作SLon-1500磁選機的(de)給礦。經進行(háng)一次磁選,得到磁選精礦。

3.2、磁選(xuǎn)條件(jiàn)實驗及(jí)結果

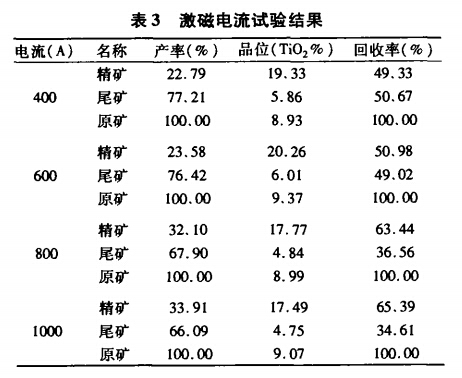

(1)激磁電流(liú)比較試驗。為了考察激(jī)磁電流大小對分選效果的影響,任選一台SLon-1500高梯度磁選機進行激磁電流比較試驗。試驗時固定的參數為(wéi):衝(chōng)程12mm,衝次270r/min,轉環轉速3.6r/min,試驗結(jié)果見(jiàn)表3。從表3結果可見,激磁電流從400A增加到600A時,鈦精礦品位和(hé)回收率都(dōu)隨之增加(jiā);但激動磁電流達到600A以後,繼續增(zēng)大時,鈦精礦回收率增加,但品位卻隨之下降。考慮到進(jìn)入下段浮選作(zuò)業(yè)應有適宜的品位,故激磁電流以600~700A為宜。

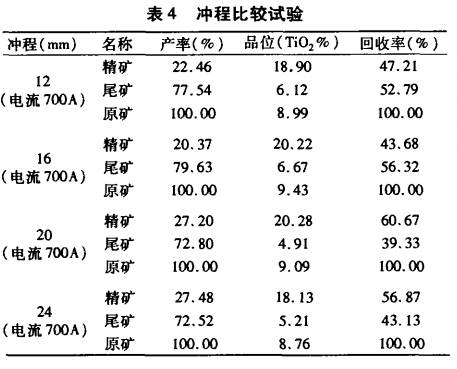

(2)脈動衝程比較試(shì)驗。輔以脈動運動進行分選是SLon型高(gāo)梯(tī)度磁選(xuǎn)機的特點之一,故脈動衝(chōng)程的選擇,對分選效(xiào)果影響較大。衝程試驗中固定衝(chōng)次(cì)為270r/min,轉環轉速為3.6r/min,變更衝程進行試(shì)驗的結果見表4。從(cóng)表4中可以看出,給礦品位隨(suí)時在波動,且隨著(zhe)原礦性質的波動選別指標也有較大(dà)的波動,但試驗結果表明,衝程為20mm時所得到的指標較好。

3.3、連續運轉生(shēng)產試驗

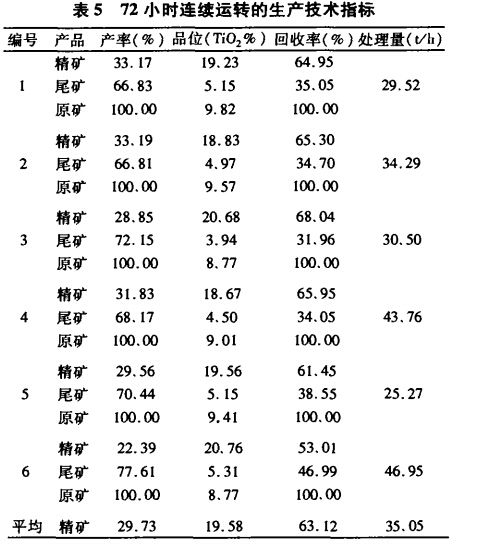

單(dān)機試(shì)驗成功後,選擇較佳的工藝參數進行了72h連續運轉的生產試驗(yàn)。SLon-1500高梯度磁選(xuǎn)機的條件為(wéi):激磁電流600A;衝程20mm;衝次270r/min;轉環速3.2r/min。72h連續運轉,取樣時間12h為一個工班樣,試驗結果見表5。表(biǎo)5的數據表明,原礦含TiO2 9.23%(-0.045mm)占65%~70%時,采用SLon-1500立環脈動高梯度磁選機一次分選,可獲得TiO2品位為19.58%,回收率為63.12%,處理能力為(wéi)35.05t/h的生產技術指標(biāo)。

4、結論

工業試驗中,設備運行穩定可靠,作業率達到98%以上。試驗表明,磁選機的衝程選用20mm即可,過大(dà)會降低鼓膜使用壽命,過小對高濃度泥化物料鬆散不(bú)夠;激磁電流應隨著原礦性質波(bō)動而調整,當原礦品位較低,粒度偏粗時,以600A為宜,當原礦品位較高,粒度偏低時,要適當提高激磁電流(liú),以保證回(huí)收率。

轉載請注明來源:www.hrbxinyu.com