褐鐵礦(kuàng)通常是以針鐵礦(Fe2O3·H2O)、水針鐵礦(2e2O3·3H2O)和纖鐵礦(FeO(OH))為主,包括(kuò)其他(tā)含結晶水氧化(huà)物及泥質物的(de)混合物(wù),大部分鐵以2Fe2O3·3H2O形式存在,鐵含量不固定,在48%~63%範圍內變化。褐(hè)鐵礦選礦的一個顯著特點是碎磨過程中容易產(chǎn)生過粉碎(suì),形成大量騙人以回收的高品位礦泥,不僅(jǐn)影(yǐng)響回收率且影響(xiǎng)分選選擇性,降低精礦質量。常用的(de)褐鐵礦選礦工藝有(yǒu)單一重選、單一磁選、磁化焙燒-磁選和磁選-浮選等。但由於褐鐵礦密度較小且變化大,故重選法早期應用較多,而浮選法由於在許多情況下難以克服細粒礦泥的幹擾也(yě)少有(yǒu)應用。因此,目前對褐鐵礦的選礦國內以強磁選為主,國外則以研究(jiū)和應用絮凝-磁選工藝居多。

雲南某褐鐵(tiě)礦磁選(xuǎn)廠入選礦(kuàng)石為原礦篩(shāi)出高品位塊礦後的篩下產物,其中(zhōng)主要金屬礦物為褐鐵(tiě)礦,脈石礦物主要為粘土、石英等,S和P均不超標。選礦廠(chǎng)原采用單一SLon磁選機一段磁選工藝產出鐵品位為48%左右的鐵精礦,但(dàn)由(yóu)於(yú)入選礦石品位和含泥量變化大且水(shuǐ)分含(hán)量高,自投產(chǎn)以(yǐ)來生產指標(biāo)一直很差,平均鐵回收率僅47.48%。為了提高該選礦廠的生產水平,充分利用礦產資源,贛州金環磁選(xuǎn)設備公司針對其礦石特點和生產中(zhōng)存在的問題,在試驗研究基礎(chǔ)上對原(yuán)工藝(yì)流程進行優化改造,使來用(yòng)礦鐵(tiě)回收率(lǜ)、精礦產(chǎn)量和礦石處理(lǐ)能(néng)力得到(dào)了明顯提高。

一、原工藝流程及存在問題

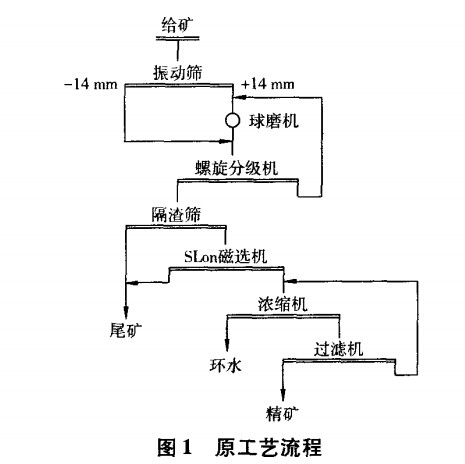

1、原工藝流程

原工藝流程見(jiàn)圖1。由於給礦為采場原礦篩出高品位(wèi)塊礦(kuàng)後的篩下產物,大(dà)塊礦(kuàng)石少,且褐鐵(tiě)礦易磨細,因此選礦廠(chǎng)采用1段磨(mó)礦分級即(jí)可(kě)達到(dào)-200目(mù)占90%以上的細度,使有用礦(kuàng)物與脈石礦物解離(lí)。鑒(jiàn)於這種篩下產物(wù)含泥量很(hěn)高(gāo),故預先用振動篩將細粒礦石和礦泥篩分出來直接(jiē)進入螺旋分(fèn)級機,以免已解(jiě)離(lí)部分(采礦爆(bào)破時產生大量礦粉)過磨(mó),以(yǐ)免已解離部分(采礦爆炸時產(chǎn)生(shēng)大量礦粉)過磨,振動篩(shāi)篩上產物進入磨礦。磨礦分級產(chǎn)物除渣後,進入SLon高梯(tī)度磁選機,經1段強磁選得到精礦產品。

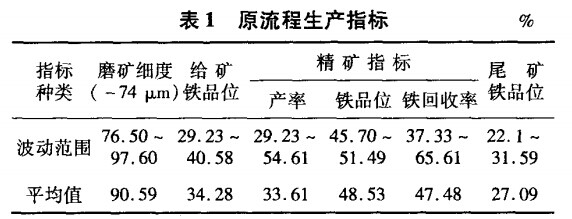

原褐鐵礦選礦工藝流(liú)程指標見表(biǎo)1。

2、存在問題

根據現場生產考察,結合表1生產指標,經(jīng)分析,原(yuán)工藝流程存在以下主要問題。

(1)給礦品位及可選(xuǎn)性變化大。由表1可知,給(gěi)礦鐵品位在29.23%~40.58%範圍內變化,變化幅度超過11個百分點。這是由於采(cǎi)場原礦石篩出高品位(wèi)塊礦後,篩下(xià)產物分散堆放,而該(gāi)礦(kuàng)礦石品位近年日益下降,含泥率上升,從而造成各時期篩下產物品位(wèi)和可選性相差很大;另一方麵,該礦屬典型“雞窩”型褐鐵礦,采礦過程中極易混入大量(liàng)粘(zhān)土和圍岩,這也是造成原礦石篩下產物鐵(tiě)品位變化大的一個重要原因。

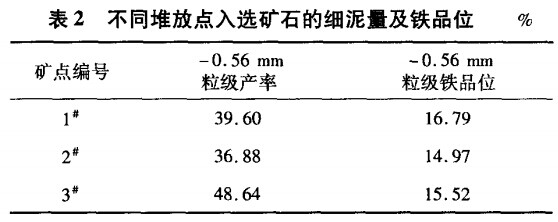

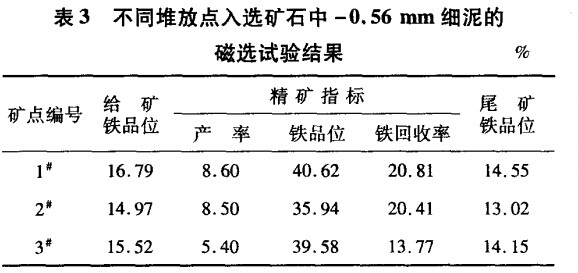

(2)給礦含泥量高。礦石開采過程中混入的大(dà)量粘土因粒度細而絕大部分(fèn)成為篩下產品,導致選(xuǎn)礦廠(chǎng)給礦的泥含量高且變化大。表2為現場3個篩下產物堆放點(diǎn)代表性樣品中-0.56mm細泥的含量及鐵品位測定結果,表3為這些細泥的SLon磁選機可選(xuǎn)性試驗結果。可見3個篩下(xià)產(chǎn)物中,-0.56mm細泥的占(zhàn)有率分別高在39.60%,36.88%和48.64%,變化幅度(dù)近12個百分點;而這些細泥用SLon磁選機選別,精礦(kuàng)產率不足10%,精(jīng)礦鐵品位*高僅為40.62%,可選性極差。因此,若預先脫除這引(yǐn)起細泥,將使入選礦石可選性得到改善,同時可提(tí)高選礦廠處理能力(lì),增大精礦產量,降低(dī)生(shēng)產成(chéng)本。

注:磨礦細度-200目占90%,SLon磁選機磁感(gǎn)應強度0.75T。

(3)磨礦分級係統存在問題。除選鐵廠給礦泥含(hán)量大(dà)造成球磨分級係(xì)統處理量和分級(jí)粒度變化大外,磨機自身也(yě)存在(zài)許多問題,主(zhǔ)要是裝配球不合理。

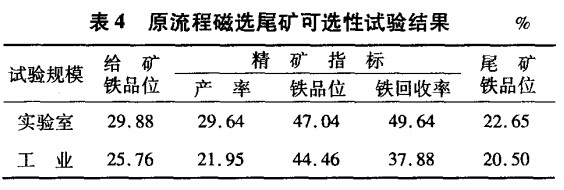

(4)磁選尾礦品位高。許多褐鐵礦具有多次分選仍可(kě)得到較高品位鐵(tiě)精礦(kuàng)的(de)特點。由表1可知,入(rù)選礦石經(jīng)SLon高梯度磁選機1次選加盟後,尾(wěi)礦鐵品位很高,*低22.1%,*高31.59%,平均27.09%。對磁(cí)選尾礦進行(háng)SLon高(gāo)梯度磁選機掃選實驗室(shì)及工業試驗,結果(表4)表明該尾礦可選性較好。造成選礦廠尾礦鐵品位高的另(lìng)一個重要原因是精礦濃縮機沉降麵積太小(xiǎo),造(zào)成溢流含(hán)固量(liàng)很高,約為5%,其鐵品位(wèi)與底流基本相(xiàng)當(dāng)。這些濃(nóng)縮機溢(yì)流被直(zhí)接用作振動篩衝洗水(shuǐ)和螺旋分級機補加水,在整個生產流(liú)程中(zhōng)反複循環,其中(zhōng)的細(xì)顆粒*終隻能隨磁選(xuǎn)機(jī)尾礦(kuàng)排出,導致尾礦鐵(tiě)品位上升。因此,要提(tí)高選礦廠生產水平,增加磁掃選作業並擴大精礦濃縮機沉降麵積是有效途徑。

二、工(gōng)藝流程優化改造

1、增加磁選掃選作業(yè)

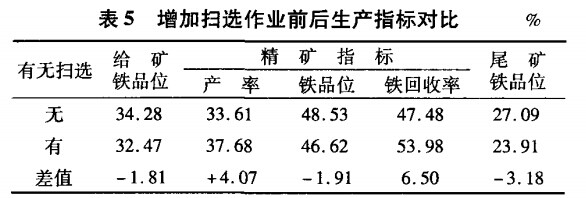

鑒於選(xuǎn)礦廠原磁選尾礦仍具有可選性,因而(ér)在(zài)原工藝流程的(de)基礎上增加了1段SLon高梯(tī)度磁選機掃選作業。增加掃選作(zuò)業前後生(shēng)產指標的對比結果如表5所示。

由表5可見,增(zēng)加1段SLon高梯度磁選(xuǎn)機掃選作業後,在(zài)精礦(kuàng)鐵品位僅降低1.91個百分點的情況下,精礦產率和鐵回收率分別提(tí)高4.07和6.50個百分點(diǎn),證明增加掃選可顯(xiǎn)著提高資源利用率。

2、配礦

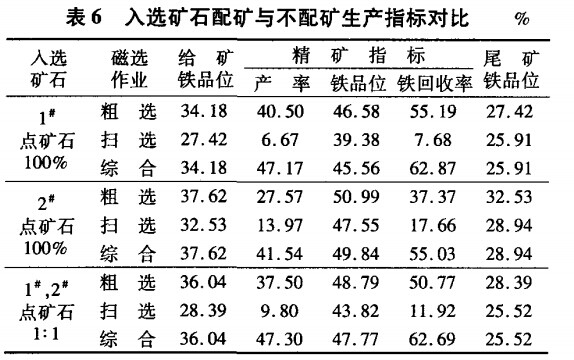

選礦廠增加1段磁掃選作業(yè)後,雖然鐵回收率顯著提高(gāo),但由於給礦含泥量高且變化大,導致生產(chǎn)指標波動很(hěn)大。為解決礦泥影響分選指(zhǐ)標的問題,嚐試(shì)對入(rù)選礦石進(jìn)行配礦。配礦前後生產指標的對比結果如表6所示。

由表6可知:完全以1#堆存點礦石入選(xuǎn)時(shí),給礦品位為34.18%,綜合精礦(kuàng)鐵品位隻有45.56%,但精礦產率和鐵回收率均較高,分別達到47.17%和(hé)62.87%;完(wán)全以2#堆存點礦石入選時(shí),給(gěi)礦鐵品位為37.62%,精礦鐵品位較高,為49.84%,但精礦產率和鐵回(huí)收率分別下降到41.54%和55.03%;而將兩種礦(kuàng)石按1:1的比例配礦生產後,得到的綜合精礦產率、鐵品位、鐵(tiě)回收率(lǜ)均較高,分別為47.30%,47.77%,62.29%。

前麵提到,選礦廠入選(xuǎn)礦石分散(sàn)堆存於多個地點,而各堆存點礦(kuàng)石(shí)的(de)鐵品位(wèi)及可選性差異很大。這種情況下,若遇難選(xuǎn)礦石(shí),很難(nán)獲得好(hǎo)的選別結果。而(ér)根據(jù)表6結果(guǒ),若將不(bú)同(tóng)點礦石按一定比例靈活配礦,則可增(zēng)強生產工藝適應礦石性質變化的能力,從(cóng)而改善生產指標。

3、入選礦石脫(tuō)泥

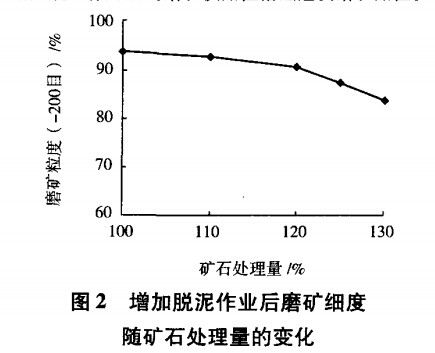

為(wéi)進一步消除礦泥對選別(bié)的影響,根據表3試驗結果,在流程中增加一道篩孔為0.6mm的振動篩,以脫除原有振動篩-14mm篩下物中的(de)-0.6mm細漲。增設脫泥作業後取得了非常好的(de)效果:一方麵使磁選機給礦的鐵品位提高、可選性增強,從而明顯改(gǎi)善生產指標(見表7);二方麵由於脫除了大量可選性極差(chà)的礦泥,因而可在滿足磨礦細度(dù)要求(-200目占85%~90%)的條件下,至少使選礦廠處理(lǐ)能力提高20%~25%(見圖2,假設增(zēng)加脫泥作業前礦石處理量為100%),從而大大降低生產成本(běn)。

注(zhù):增加(jiā)脫泥作業後的給礦鐵品位指磁選(xuǎn)機(jī)給(gěi)礦(kuàng)品位。

4、磨礦分(fèn)級控製改進及濃(nóng)縮機擴容

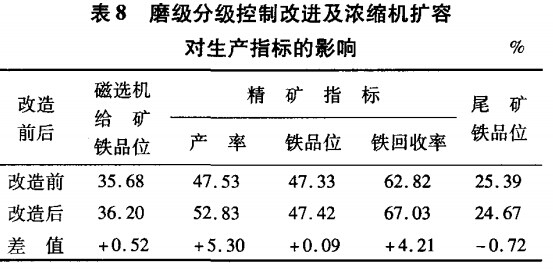

在增加掃選和原礦(kuàng)脫泥作業及采(cǎi)取配礦措施的(de)基礎上,對磨礦分級係(xì)統進行控製改進,對精礦(kuàng)濃縮機進行擴容改造。前者主要通過提高鋼球(qiú)充填率(lǜ)、合理配球和控製分級(jí)機溢流濃度等,達到提高球磨機處理能力和控製分級機溢流粒(lì)度的目的;後者(zhě)主要使精礦濃縮機沉降麵(miàn)積增大約110%,以降低溢流含固量(liàng),減少細粒鐵礦物流失。通過這些改進,進一步改善了生產指標,精(jīng)礦產率和鐵回收率分別提(tí)高(gāo)5.30和4.21個百分點(見表8)。

三、結論

1、采用(yòng)加酸、加硝酸鉛的方法,提高了鉛、銻(tī)、銀礦物的可浮性;在酸性條件下用丁銨黑藥捕收鉛銻礦(kuàng)物(wù),捕收能力(lì)較強,選擇性好,有利於鉛、銻、銀的回收。

2、通過改善鉛、銻、銀礦物的可浮性(xìng)和(hé)使用選擇性好的(de)捕收劑,減(jiǎn)少(shǎo)了捕收劑的用量(liàng),弱化了捕收劑對鋅、硫(liú)礦物的捕收能力,從而使NZ抑製劑可有效地抑製鋅、硫礦物。

3、生產實踐表明,根(gēn)據(jù)試驗結果(guǒ)對原礦選礦工(gōng)藝流程進行優化改造,生產穩定,分選技術指標好,有效地綜合回收了礦石中的有價礦物,選(xuǎn)礦廠經濟效益顯著提高。

轉載(zǎi)請注明來源(yuán)於河南省羞羞视频機械設備(bèi)有限公司:http://www.hrbxinyu.com

廠 址(zhǐ):河南省鞏義市白河

手 機:18937112666 / 0371-64128938

電話傳真:0371-64128939

郵 箱:kyjx168@163.com

掃一掃 ,微信聯係