針對目前鐵礦資源日趨貧、細、雜的狀況,低品位難利用鐵礦資源的充分(fèn)開發和利用,已越來(lái)越引起選礦界的重視。多(duō)年來,國(guó)內外在低品位磁鐵礦的選礦技術方麵已積(jī)累了豐富的經驗(yàn),並取(qǔ)得了許多進展。而對有待解決的(de)難題。吉(jí)林某鐵礦石是由赤鐵(tiě)礦、褐鐵礦等構成的混合鐵礦石,且(qiě)原礦鐵品(pǐn)位很低,含鐵19%左右。因此要獲得高品位、高回(huí)收率(lǜ)的選礦指標比較(jiào)困難(nán)。經多流程方案比較,*終確定了(le)該礦石開發利用的高效工藝。

1、礦石性質

1.1、礦石的(de)化學組成和我想分(fèn)析

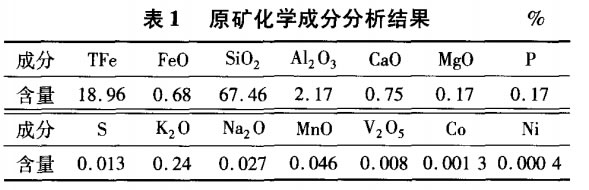

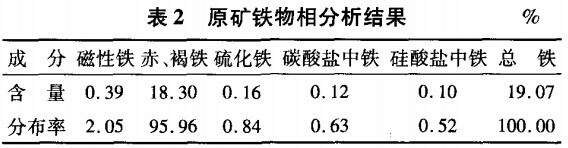

原礦化學成分分析結果見(jiàn)表1,鐵物相(xiàng)分析結果見表2。

從(cóng)表1、表2可看出,該礦石的(de)礦物組成較單一(yī),磁性鐵礦物含量僅為2.05%,鐵礦(kuàng)物主要為赤、褐鐵礦,其組分(fèn)占鐵礦物組成的95.96%。綜合化學成分特點,可以認為該礦(kuàng)石屬高矽含磷硫的低品位赤褐鐵(tiě)礦礦石。

1.2、礦石的礦物組成及其相互關係

該礦(kuàng)石屬於沉積岩相(xiàng)中(zhōng)赤鐵礦含量較低的沙礫岩(yán),礦物組成相對(duì)簡單(dān)。礦石中主要有用礦(kuàng)物是赤鐵礦、針鐵礦和褐鐵礦,另有少量磁鐵礦等;脈石礦物有石英、鈉長石、微斜長石、磷石灰等。該礦石結構較複雜,以隱晶結構、膠結充填結構,片狀變晶結構和包裹(guǒ)體結構為主;其中赤鐵礦絕大部(bù)分呈陷晶質(<10μm)為矽質物膠結,並(bìng)充填在大小不等的(de)以石英和長石為主的(de)角礫和砂粒之間,這對磨礦過(guò)程中鐵礦(kuàng)物的單體解離非常不利,進而會影響後續的選別作(zuò)業,難以提高鐵金(jīn)屬的回(huí)收率。

2、試驗結果與討論

2.1、搖床重選探索(suǒ)試驗

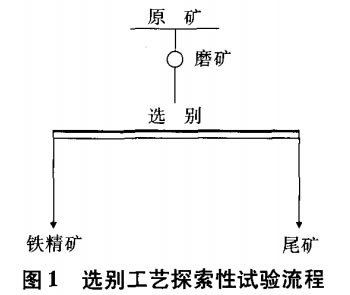

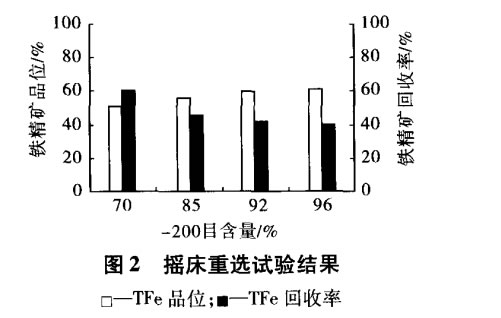

根據原礦性質,原礦中含矽(guī)礦物和含鐵礦物密(mì)度(dù)差異相對較大,應具備較好的重力分選條件,對此進行(háng)了重選探索(suǒ)試驗。在調節好(hǎo)衝程、衝次、床麵(miàn)傾角、水量和給礦量等條件下,考查了磨(mó)礦粒度變化(huà)時,搖精指標(biāo)的變化情況。試驗流程見圖1,試驗結果見圖2。

由圖2可知,在磨礦(kuàng)細度-200目含(hán)量為70%~96%,采用搖(yáo)床重選工藝所獲得鐵精礦品(pǐn)位隨著磨礦細度的提高而有所提高,但回收率(lǜ)隨之(zhī)下降。當精礦品位接近60%時(shí),精礦鐵回收率(lǜ)降至40%左(zuǒ)右。對搖(yáo)床尾礦的進一步分析表明,有相當(dāng)數量的(de)細粒單位磁鐵礦物和連生體損失在尾礦中。顯然,重選(xuǎn)工藝不適合細粒鐵礦物的回收。

2.2、強磁選試驗

2.2.1、強磁粗選試驗

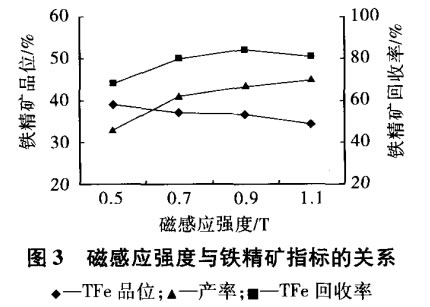

-200目(mù)含量占80%的磨礦產品在φ600mm仿瓊斯(sī)式(shì)強磁選機(齒板(bǎn)介質,間隙為2mm)上進行不同磁感應強度試驗,試(shì)驗流程見圖1,試驗結(jié)果見圖3。

由圖3可以看出,采用強磁選工藝(yì),鐵礦物雖然(rán)得到較好的回收(shōu),但精礦鐵品位隻有35%左右。通過顯微鏡檢查可(kě)知,精礦中赤鐵(tiě)礦與脈石礦物的連生體較多,鐵礦物沒有得到充分解離是導致精礦中鐵品位較低的主要原因。為了確保後續試驗的較高回收(shōu)率,將強磁粗選磁感應(yīng)強度確定為0.9T。

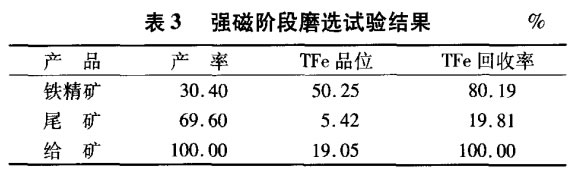

2.2.2、強磁階段磨選(xuǎn)試驗(yàn)

為了提高鐵精礦產品的解離度,對強磁粗選精(jīng)礦進行了再磨選試驗。在完(wán)成磨礦(kuàng)粒度、磁感應(yīng)強度等(děng)條(tiáo)件試驗和流程結構試驗的基礎上(shàng),*終確定了圖4所示的工藝流程,試(shì)驗結果見表3。

由表3可知,強磁粗精礦經(jīng)過再磨和強磁再選,能顯(xiǎn)著提高鐵精礦指標,但精礦品位仍不合格,進一步的研究表(biǎo)明,細粒含矽(guī)礦物的夾雜是(shì)造成鐵(tiě)精礦品(pǐn)位不高的主要原因(yīn)。為(wéi)此,考慮(lǜ)對該精礦(kuàng)進行反(fǎn)浮選脫矽。

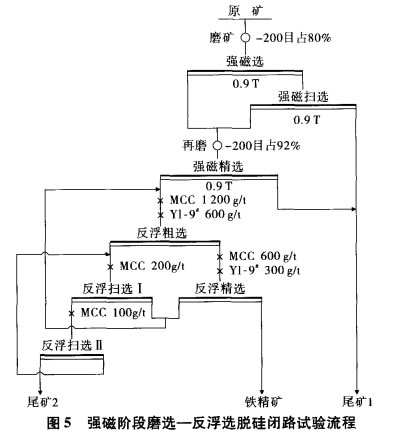

2.3、強磁階段(duàn)磨選-反浮選脫矽閉路(lù)試驗

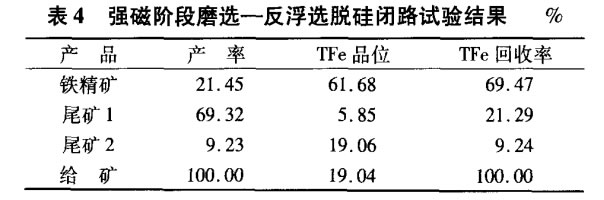

在條件試驗的基礎上,進行了強磁階段磨選-反浮選(xuǎn)脫矽閉路試驗。反浮選試驗選用MCC作(zuò)為鐵(tiě)礦物抑製劑,YL-9為脫矽捕收劑,試驗溫度為室溫(20℃)。閉路試驗流程及條件見圖5,試(shì)驗結果見表(biǎo)4。

由(yóu)表4可以看出,采用強磁階段磨選-反浮選(xuǎn)脫矽閉路試驗流程(chéng)可以獲得TFe品位為61.68%、回收率為69.47%的鐵精礦,較好地實(shí)現了礦石(shí)中鐵礦物的回收。

3、結論

(1)吉林某鐵礦石(shí)鐵品位較低,TFe品位在19%左右,屬赤、褐鐵混(hún)合鐵礦石,且鐵礦物嵌布粒度較細,要獲得高品位的鐵精礦(kuàng),從技術經濟角(jiǎo)度考慮,宜采用階段磨選工藝;對細粒單體鐵礦物的高效回收,宜(yí)采用強磁選工藝。

(2)試驗研究結果表明(míng),采用1段磨礦、強磁粗選、粗(cū)精再磨、強(qiáng)磁精選、1粗2掃1精反浮選工藝處理該礦石,可以獲得TFe品位為61.68%、回收率為69.47%的鐵精礦,較好地(dì)實現了該礦石中的鐵礦物的回(huí)收。

轉載(zǎi)請注明來源:www.hrbxinyu.com

廠 址(zhǐ):河南省鞏義(yì)市白河

手(shǒu) 機:18937112666 / 0371-64128938

電話傳(chuán)真(zhēn):0371-64128939

郵 箱:kyjx168@163.com

掃(sǎo)一掃 ,微信聯係