通過對赤鐵礦尾礦品位影響因素和尾礦性質等的考察分析,針對選礦廠實際,研究降低尾礦品位的措施,提(tí)高經濟效益。

1)強化以原礦(kuàng)FeO含量穩定為目標的供配礦工作,保證入選礦石性質的穩(wěn)定。

①為保證供配礦計劃落實,建立由地質、采礦計劃和選廠生產計劃組(zǔ)成的供配礦小組。根據計劃的需要對各個礦體性(xìng)質進行試驗(yàn)分析,按分析結果,確(què)定(dìng)出礦(kuàng)部位,進行配(pèi)礦,提出礦石質量計劃,計劃要保證(zhèng)入選礦石FeO含量達到標準要求。

②按(àn)周(zhōu)對準備出礦的部位進行礦石性質試驗。根據試驗結果和精礦生產量的要求,研究確定每個部位每周出(chū)礦量,做(zuò)到好、次礦合理搭配入選,保證礦石性質的(de)穩定(dìng)。

③地質技術員每天到采(cǎi)廠出礦部位對礦石性質狀況進行檢查監督,並檢查供配礦落實情況,對(duì)供配礦出現的問題及時調(diào)整。同時,每天取粗細分級(jí)溢流樣進(jìn)行可(kě)選(xuǎn)性試(shì)驗,試驗結果與配礦結果進行比較,對礦石性(xìng)質變化及時反饋給(gěi)供配礦小組,指導配礦工作及選廠生(shēng)產。

④強化(huà)供(gòng)配礦計劃兌現率的控製與管理,采廠要把供配礦工作作(zuò)為日常生(shēng)產組織與(yǔ)設備管理工作的重點,確保出礦(kuàng)鏟的完好,按計劃(huá)組織供(gòng)配礦(kuàng),避免好、次礦集中入選造成的入(rù)選礦石的質量波動,日供配礦兌現率達到96%以上。

2)做好日常尾礦品位的考察工作,指導降低尾礦品位(wèi)工(gōng)作。

①在日常生產過程中,堅(jiān)持按周對選別(bié)各作業及綜合尾礦品位進(jìn)行考察分析,主要測定(dìng)其尾礦品位和尾礦中可回收鐵分布率。根據考查結果分析尾礦品(pǐn)位高的原因(yīn),采取相應措施。並作為一項製(zhì)度來(lái)貫徹執行(háng)。

②嚴格控製選礦各作(zuò)業工藝標(biāo)準,適應降低尾礦品位的需要。為降低尾礦品位,選礦工序管(guǎn)理必須從強化各作業工藝標準人手,保證每一(yī)段作業適應降低尾礦品位的要求(qiú)。嚴格按工藝標準進行操作和設(shè)備狀況管(guǎn)理,使(shǐ)磨礦粒度、生產能力(lì)、選別濃度和設備處於*佳狀況(kuàng)。為此,要建立逐級技術(shù)操作和設備狀況的檢查製度,並根據需要組織供需設備(bèi)治理工(gōng)作,保證選礦工序狀況達到標準要求,把尾礦品位控(kòng)製在合理的範圍內。

3)嚴格控製強磁前(qián)濃縮溢流濃度,減少金屬流失。

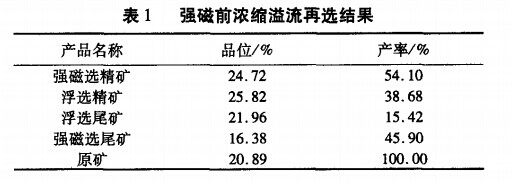

為減少強(qiáng)磁選機的配置台數,在強磁(cí)選機前配置了(le)濃縮磁選作業,日常生產過程中,由於(yú)濃縮機麵積配置問題,濃縮溢流濃度(dù)偏高(gāo),導致細粒級鐵礦物雖濃縮溢流進(jìn)入*終尾礦而(ér)影響尾礦品位。為(wéi)研究對其回收的合理性,對強磁前濃縮溢流進行了再選試驗,即濃縮機溢(yì)流先經(jīng)過強磁選,強(qiáng)磁選精礦再進行反浮選(xuǎn)處理。試驗結果見表1。

從表1可以看出,強磁前(qián)濃縮溢流強磁選效果(guǒ)較為理想,但(dàn)浮選效果較差,其精礦品(pǐn)位僅有25.82%,遠遠達不到鐵(tiě)精礦的質量標準(zhǔn)。對其采取強磁選,浮選進行回收是不可行的。主要是其粒度太細,-10μm含量達到51.8%,較為難選,有待於進一步研究。另外由(yóu)於溢(yì)流量大,采取技術措施不盡合(hé)理。因此,日常生產組織過程中合理控製強磁前濃(nóng)縮溢(yì)流濃度可以有效降低尾礦品位。

4)采取技術措施,從根本上降(jiàng)低尾礦品位。

在大規模選(xuǎn)礦生產中,影響尾礦品(pǐn)位的因素較多。在日常生產過(guò)程(chéng)中雖采取諸多管理措施,但尾礦中仍有不合理的鐵流失現象。因此,采取技術(shù)措施,降(jiàng)低尾礦品位、提高金屬回收率可降低(dī)選礦比、降低鐵精礦成本。

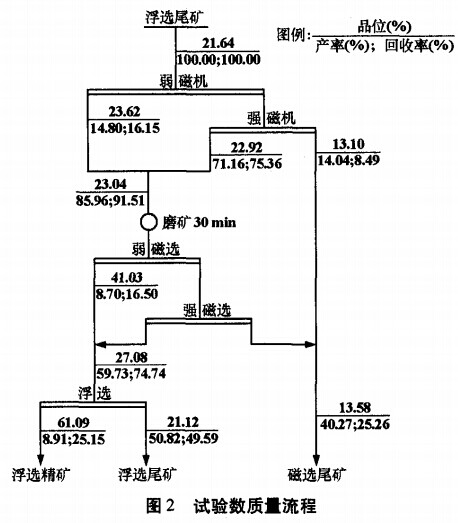

通過(guò)開展降低尾礦品位研(yán)究,對各作業(yè)尾礦進行性質分析和再選試驗(yàn)研究工作,發現浮選尾礦具備再回收的條件。經過(guò)試驗確定(dìng)對浮選尾礦進行弱磁,強磁連選,對獲得的粗精(jīng)礦進行再磨再選(弱磁一強磁-浮選),取得了較好的效果。試驗數質量流程見圖2。

由圖2可以看(kàn)出,浮選(xuǎn)尾礦經弱磁強磁選別後浮選尾品位降低了8.54個百分點,粗精礦再經再磨再選可(kě)獲得品位61.09%、作業產率(lǜ)8.91%的(de)鐵精礦。根據生產實際,對(duì)浮選尾礦進行再磨再選後,其(qí)回收的精礦產率為1.18%。若選礦生產球磨台時為420t/h,作業率為92%,則每天大約可以多產61%品位的鐵精粉210t。若(ruò)綜精品位按(àn)65%,產量按(àn)4500t/d計,則該部分精礦會(huì)使綜合精礦品位降低0.175個百分點,對精礦品(pǐn)位(wèi)影響不大(dà)。因此說,對(duì)浮選尾礦進行(háng)再選回收處理可提高精礦產率1.18%,可降低尾礦品位(wèi)3.85個百分點,年可增產7.665萬噸,年效益(yì)6800餘萬元。

選礦廠影響尾礦品位的因素較多,它(tā)與入選礦石性(xìng)質、產(chǎn)品指標標準、選(xuǎn)別設備狀況及管理水平有直接(jiē)關係。要降低(dī)尾礦品位、減少金屬流(liú)失、提高經濟效益,除強化工(gōng)序設備管理、加強生產組織(zhī)和尾礦品位分析控製外,采取技術(shù)措施對尾(wěi)礦進行再選回收可以(yǐ)從根本上解決問題,實現降低尾礦品位(wèi)、提高金屬回收率、提高經濟效(xiào)益的目的。

對赤鐵礦選(xuǎn)礦(kuàng)工藝流程各段作業尾礦的分析與研究表明,合理控製強磁選機磁場強度和強磁前濃縮(suō)溢流(liú)濃度、對浮選尾礦進行(háng)再選回收均能有效降低尾礦(kuàng)品(pǐn)位。在目前的煉鐵原(yuán)料市場的前景下,具有良好的經濟效益和社會效益,在國內同類(lèi)型礦山具有推(tuī)廣價值。

轉載請注明來源:www.hrbxinyu.com