隨著(zhe)國民經濟的(de)發展(zhǎn),對鋼鐵需求量的增加(jiā)和磁鐵礦富礦資源的減少,開發利用超貧鐵礦資源已受(shòu)到鐵礦企業的普遍重視。為得到較好的經濟效益,確定合(hé)理的破碎—幹式預選(xuǎn)流程,強化磨(mó)前拋廢,已成為超貧鐵礦開(kāi)發(fā)利用的關鍵。當前超貧磁鐵礦幹式預選工藝中,粗(cū)粒幹選一般選用磁滾筒,但(dàn)細粒級別相對含量(liàng)較大或細粒幹選時,拋尾產率低、精(jīng)礦品位提高幅度有限、磁性鐵損失大(dà),粒度越細分選效(xiào)果越不理想。近(jìn)年(nián)來為解決這一問題,很多新工藝、新設備(bèi)不斷湧(yǒng)現,在細粒物料預選(xuǎn)機製上取得了很大進展,例如北京雪(xuě)域火磁電設備有限公司(sī)的CCXGY細粒幹選機、馬(mǎ)鞍山天工科技(jì)有(yǒu)限公司的(de)CTL係列永磁粉礦(kuàng)幹式預選機、山東華特磁電的CTGY型永(yǒng)磁旋轉磁場(chǎng)幹式(shì)預選機,已(yǐ)在多家鐵選廠獲得成功應用,細碎(suì)幹選拋尾均取得了理想的分選(xuǎn)技術指(zhǐ)標。

河北省某鞍山式鐵礦經詳細勘查,已查明鐵礦石資源量為7億多t,達大型鐵礦規模,礦區內密布大小礦體數十個,規模較大的礦帶有2個,TFe平均品位在15%左右。礦石中(zhōng)有用組分為鐵,主要賦存於磁鐵礦中,其次在(zài)褐鐵礦、赤鐵礦、黃鐵礦及角閃石、黑雲母等含鐵礦物中。為合(hé)理開(kāi)發利用此超貧磁鐵礦石,委托單位要求幹選尾礦磁性鐵品位(wèi)≤0.60%,並盡可能提高(gāo)幹選(xuǎn)精礦產品TFe、mFe含(hán)量,*終鐵精礦質量達到工業利用要求,為其合理利用提供技術(shù)依(yī)據。為此,在工藝礦物學研究的基礎上,進行了幹式預選條(tiáo)件和磨選流程試驗研究,確定了合理的選別流程和(hé)工藝(yì)參數,*終(zhōng)取得較為理想的(de)技術指(zhǐ)標。

1、礦石性質

河北某超貧磁鐵礦石致密堅硬,風化較弱,呈灰黑色。礦石結(jié)構為自(zì)形-他形晶粒狀結構、包含結構和填(tián)隙(xì)結構,構造為條帶狀構造、片麻(má)狀構造和星散浸(jìn)染構造。金屬礦物以磁鐵礦為主,其次為黃鐵礦,少見黃銅礦和(hé)磁黃鐵礦。非金屬礦物(wù)含(hán)量較多,以(yǐ)石英、斜長石及角閃石與黑雲母組成的暗色礦物為主(zhǔ),少見斜輝石和石榴石。

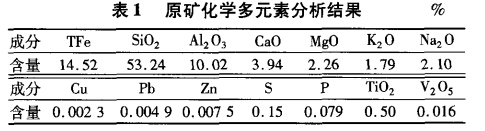

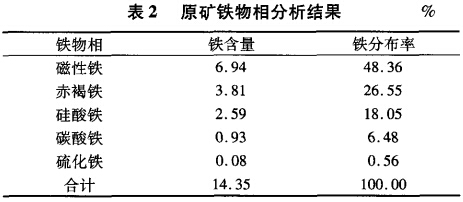

對礦樣進行化(huà)學多元素分析及鐵物相(xiàng)分析,其結果分(fèn)別見表1、表(biǎo)2。

由表1、表2可知,礦石中主要(yào)有用(yòng)礦物為磁鐵礦,全鐵品位不高,磁性鐵占(zhàn)有率為48.36%,屬超貧磁鐵(tiě)礦石,硫(liú)、磷雜質含量低。

礦石中的(de)磁鐵礦有磁鐵礦石英岩型和片磨岩2種類型。磁鐵石英岩型中的磁鐵礦含量略高,半自形—他(tā)形(xíng)晶粒狀居(jū)多,顆粒較大(dà)者(0.2~0.3mm)與(yǔ)暗色脈石礦物彼此鑲嵌,顆粒較小者(0.02~0.06mm)包於石英顆粒中或(huò)鑲嵌於石英粒間,整體定向分(fèn)布呈條帶狀,條帶見彎曲。片磨岩中的磁鐵礦呈(chéng)自形-他形晶粒狀,多鑲嵌於脈石礦物(wù)間,少見(jiàn)包於(yú)脈(mò)石(shí)礦物中,斷續定向排列,形成片磨狀構造。磁鐵礦粒度相對較粗,為0.01~0.8mm,以0.1~0.5mm居多,基本無蝕變,多數(shù)磁鐵礦嵌布於脈石(shí)粒間,和(hé)脈石的接觸界限平直,因此較易於解(jiě)離(lí)。

2、試驗結果與討論

試驗礦石磁(cí)鐵礦含量低,采用幹式預選拋(pāo)尾來減少入選(xuǎn)礦石量,提高入磨品位,降低磨選成本。礦石中有用礦物為磁鐵礦且嵌布粒度較粗,選別工藝采用單一磁選流(liú)程。

2.1、幹式預(yù)選試驗

2.1.1、幹選設備對比試驗

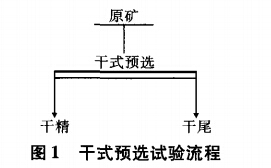

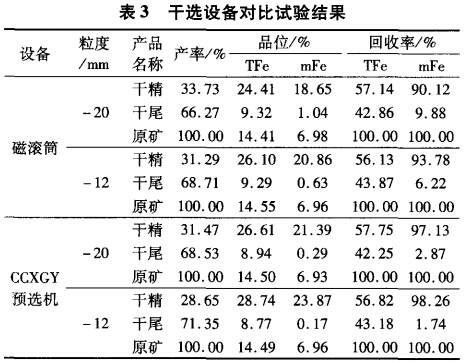

按委(wěi)托方(fāng)要求,對(duì)破碎至-20mm和-12mm粒級礦石進行幹式預選(xuǎn),分別采用φ500mm×600mm磁滾筒和CCXGY-610型細粒幹選設備對比試驗,表麵磁(cí)場強度均為199.04kA/m,試(shì)驗流程見圖1,試驗結果見(jiàn)表3。

由表3可知,采用磁滾筒預選,-20mm粒(lì)級和-12mm粒級礦樣預選尾礦(kuàng)磁(cí)性鐵含量分別為1.04%和0.63%,說明破碎(suì)粒度越細,磁性鐵在尾礦中損失越少,但均未達到委托方(fāng)要求。采用CCX-GY細粒幹選機預選,-20mm和-12mm粒級礦樣預(yù)選尾礦(kuàng)中磁性(xìng)鐵含量分(fèn)別為0.29%~0.17%,損失於尾礦中的磁性鐵很少,其中-12mm粒度礦(kuàng)樣預選精礦產率為28.65%、TFe品位和mFe品位分別達到28.74%和23.87%,相比同粒度下使用磁滾筒預選,不(bú)但精礦品位和回收(shōu)率提高(gāo)了且產率減少了2.64個百(bǎi)分點(diǎn)。因此,確定礦石細碎到-12mm粒(lì)度後,采用(yòng)CCXGY幹選機進行(háng)幹式預選。

2.1.2、磁場(chǎng)強度(dù)預選試(shì)驗

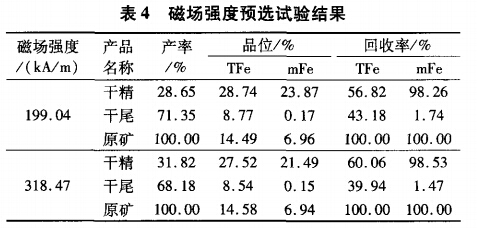

使用CCXGY-610型細粒幹選機對-12mm粒級(jí)的礦樣按圖1流程進行磁場強度預選試驗,轉速為42r/min,試驗結果見表4。

由表4可知(zhī),磁場強度從199.04kA/m增(zēng)加到318.47kA/m,預選精礦產率和回收率增加,但(dàn)磁性鐵回收率則變化不大,說明單純的增加磁場(chǎng)強度,對(duì)提高磁性(xìng)鐵回收率幫助不大,反(fǎn)而(ér)增加了幹精產品的產率,加大了選礦廠磨礦(kuàng)處理量。

2.1.3、轉速預選試驗

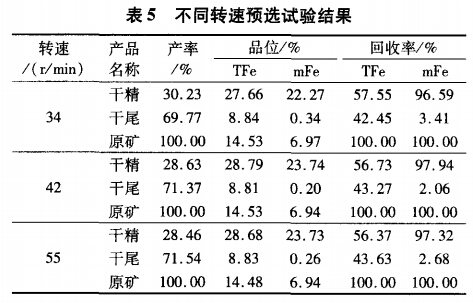

對-12mm粒級礦樣按圖1流程進行不同轉速預選試驗,試(shì)驗設備為CCXGY-610型細粒幹選機,磁場強度為199.04kA/m,試驗(yàn)結果見表5。

由表5可知,隨著轉速升高,預選精礦產率增加,品位和回收率先升後高又降低,因此選擇幹(gàn)選機(jī)轉速為42r/min。

2.2、預選粗精礦磨選試驗

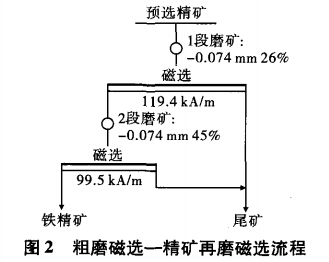

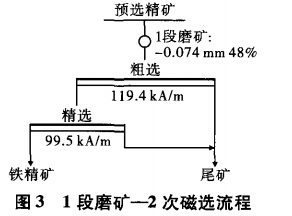

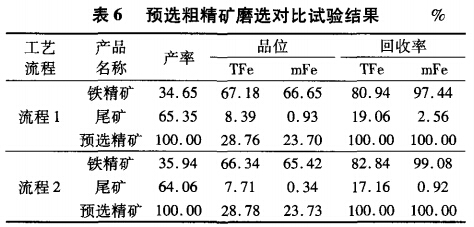

將(jiāng)表5在轉速為42r/min條件下得到的預選精礦破碎至-2mm進行濕式磨(mó)選試驗。磨礦采用XMQ型φ240mm×90mm錐型球磨機,弱磁選采用φ350mm和×400mm濕式(shì)鼓(gǔ)式磁選機(jī),在(zài)詳細的磨(mó)礦細度和磁場強度等條件試驗的基礎上,進行粗磨磁選-精礦再(zài)磨磁選(流程1)和1段磨礦-2次磁選(流程2)工藝流程(chéng)對比試驗,試驗流程分別見圖2、圖3、試驗結果見表6。

由表6可知(zhī),預選精礦在粗磨條件下(xià),2種工藝流程鐵精礦的品位都達到了工業要求,屬於易選礦石(shí)。流程2得到的鐵精礦雖然品位較低,但在產率和回收率上都比流程1要高,並且(qiě)在實際生產(chǎn)中生產成本低、生產環節簡單、操作方便(biàn)。因此,確定采用1段磨礦-2次磁選(流程2)的工藝流(liú)程方案(àn)。

2.3、工藝流程試驗

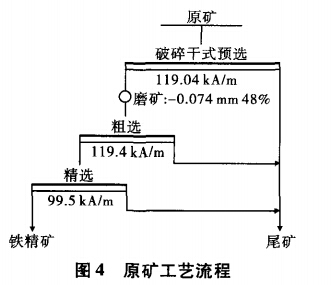

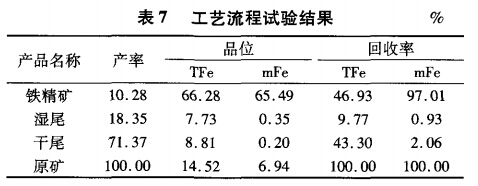

通過幹(gàn)式(shì)預選和預選精礦濕式磨選試驗研究,按圖4工藝流程和條件進行工藝流程試驗,試驗結果見表7。

由表7可知,礦石細碎後經過CCXGY幹式(shì)預(yù)選機(jī)預選,可拋(pāo)除產率71%以上(shàng)的尾礦,且預選尾礦中磁性鐵品位隻有(yǒu)0.20%,磁性鐵損失率隻有(yǒu)2.06%,說明細碎預選拋尾工藝很(hěn)適宜此礦石。 預(yù)選精礦在-0.074mm 48%的磨礦細度(dù)下,經1次粗選1次精選,得到了品位為66.28%、回收率為(wéi)46.93%的鐵精礦,其中磁性鐵回收(shōu)率達到(dào)97.01%。

3、結語

(1)某鞍山式超貧磁鐵礦石中全鐵品位為14.52%,磁性鐵含量為6.94%,磁鐵礦嵌布粒度較粗,相對易選。原礦破碎到-12mm粒(lì)級後,經CCXGY-610型幹式預(yù)選機預選,拋尾率達(dá)到71.37%。預選粗精礦磨(mó)至-0.074mm 48%時,經2次弱磁選得到合格(gé)鐵精礦。*終流程獲得的全鐵品位為66.28%、回收率為46.93%,磁性鐵品(pǐn)位(wèi)為65.49%、回收率為97.01%。

(2)超貧磁鐵礦破碎粒度越細(xì),礦物單體解離(lí)度越高,預選後可大幅度提高粗精礦磁性鐵品位和回收率,且拋尾率高,是(shì)超貧磁鐵礦山節能降耗、降低選礦成本的有效途徑。試驗在細(xì)碎條件(jiàn)下(xià)幹式預選拋尾,拋棄了71%以上的廢石,大(dà)大減少(shǎo)了磨礦作業負荷,降低了球磨機入磨粒度,提高了入選品位。

(3)預(yù)選設備磁場強度的選擇與礦石性質、磁鐵礦嵌布特征及破碎粒度有直接關係,從試驗(yàn)結果可知,增加磁場強度,對提高磁性鐵回收率幫助不(bú)大,反而增加了預選精(jīng)礦產(chǎn)率。

(4)預選是處理超貧鐵礦不可缺少的(de)環節,選礦廠建設(shè)前應通過試驗確定合理的破碎-預選流程(chéng),以達到降低磨選成本的目的,預(yù)選精礦產(chǎn)率和磁(cí)性鐵回收率是評價超貧磁鐵礦(kuàng)預選效果好壞的2個重要指標。

相關設備:赤鐵礦選礦設備、永(yǒng)磁筒式磁選機、鉛鋅礦選礦(kuàng)設(shè)備(bèi)、鈦鐵礦選礦設備。

廠 址:河南省鞏義(yì)市白河

手 機:18937112666 / 0371-64128938

電話傳真:0371-64128939

郵 箱:kyjx168@163.com

掃一掃 ,微信聯(lián)係